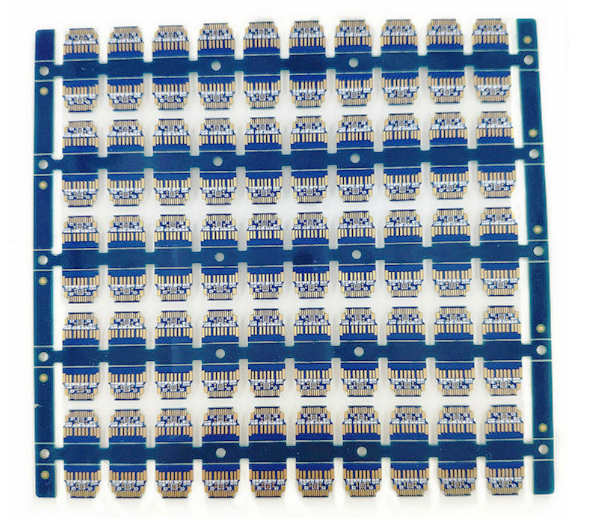

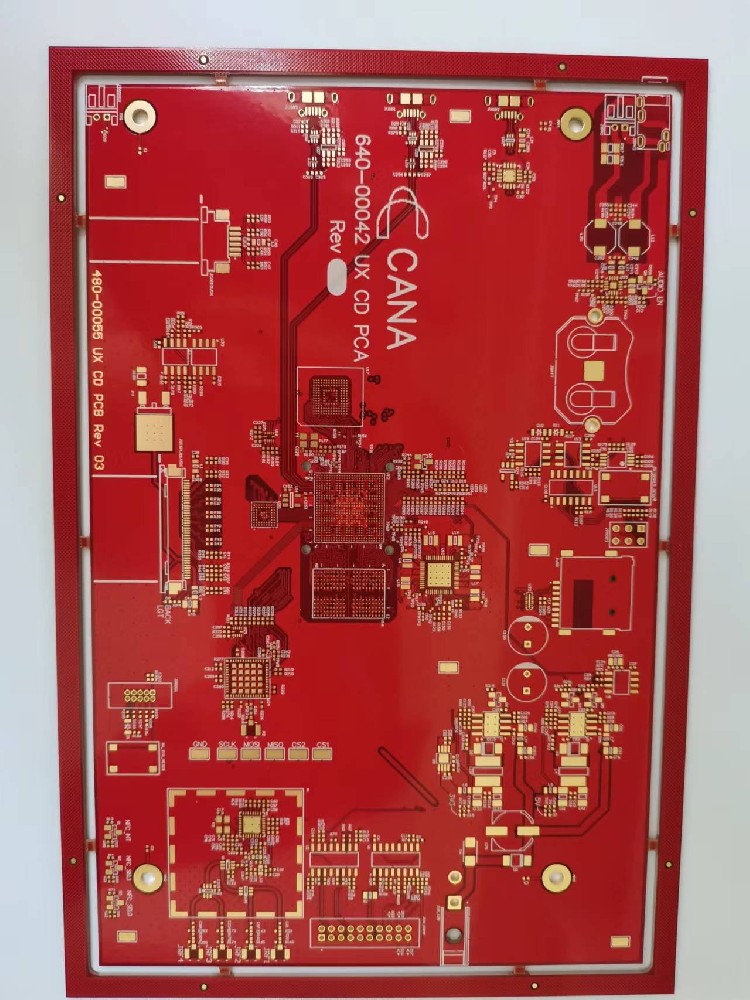

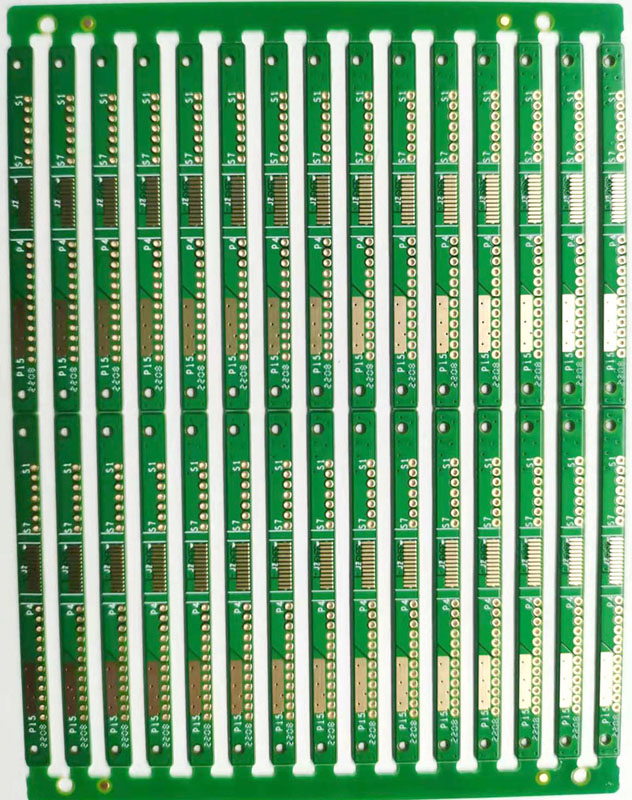

PCB简单的说便是置有集成电路芯片和其它电子器件部件的金属薄板。它基本上会出现在每一种电子产品之中,是全部电子设备的基本,PCB设计也就变得至关重要。文中梳理在PCB设计中多见的一些设计出错,以便大伙儿参照。

一、标识符的乱堆

1、标识符盖焊盘SMD焊片,给印制电路板的连接检测及部件的电焊焊接造成不变。

2、标识符设计的过小,导致油墨印刷的艰难,太交流会使标识符互相重合,无法辨别。

二、图型层的乱用

1、在一些图型层上进行了一些不必要的联线,本来是四层板却设计了五层左右的路线,使导致误会。

2、设计时图方便,以Protel软件为例子对各层都是有的线用Board层去画,又用Board层去划标注线,那样在开展光绘数据信息时,由于未选Board层,遗漏联线而短路,或是会由于挑选Board层的标注线而短路故障,因而设计时维持图型层的详细和清楚。

3、违反常规性设计,如部件面设计在Bottom层,电焊焊接面设计在Top,导致不方便。

三、焊盘的重合

1、焊盘(除表面贴焊盘外)的重合,寓意孔的重合,在打孔工艺流程会是因为在一处数次打孔造成断麻花钻,造成孔的损害。

2、实木多层板中两个孔重合,如一个孔距为防护盘,另一孔距为连接盘(花焊盘),那样绘制胶片照片后主要表现为防护盘,导致的损毁。

四、单层焊盘直径的设定

1、单层焊盘一般不打孔,若打孔需标明,其内径应设计为零。假如设计了标值,那样在造成打孔数据信息时,此部位就出现了孔的坐标,而出现问题。

2、单层焊盘如打孔应特别标明。

五、用填充块画焊盘用填充块画焊盘在PCB设计路线时可以根据DRC查验,但对生产加工是不可以的,因而类焊盘不可以立即形成防焊数据信息,在上阻焊剂时,该填充块地区将被阻焊剂遮盖,造成器件装焊艰难。

六、电地质构造也是花焊盘又是联线由于设计出花焊盘方法的开关电源,土层与具体印制电路板里的图象是相对的,每一个联线全是隔离线,这一点设计者应十分清晰。这儿顺带说一下,画多组开关电源或几类地的隔离线时要当心,不可以留有空缺,使2组电源短路,也不要导致该联接的地区封禁(使一组开关电源被分离)。

七、生产加工层级界定不明确

1、单面铝基板设计在TOP层,如没有表明正反面做,或许制出的木板安上器件而不太好电焊焊接。

2、比如一个四层板设计时选用TOP mid1、mid2 bottom四层,但生产时没有按这种次序置放,这就规定表明。

八、PCB设计里的填充块过多或填充块用极细的线填充

1、造成光绘数据信息有遗失的状况,光绘数据信息不完全。

2、因填充块在光绘数据处理方法时要用线一条一条去画的,为此造成的光绘信息量非常大,增强了数据处理方法的难度系数。

九、表面贴片器件焊盘过短这也是对导通检测来讲的,针对过密的表面贴片器件,其两脚中间的间隔非常小,焊盘也非常细,组装测试针,务必左右(上下)交叠部位,如焊盘设计的过短,虽然不危害器件组装,但会使测试针错不开位。

十、大规模网格图的间隔过小构成大规模边框线同线中间的边沿过小(低于0.3mm),在印制电路板制造过程中,图转工艺流程在显完影以后很容易出现许多碎膜粘附在板材上,导致断开。

十一、大规模铜泊距边框的间距太近大规模铜泊距边框应起码确保0.2mm左右的间隔,因在铣外观设计时如铣到覆铜板上很容易导致铜泊起翘及由其引发的阻焊剂掉下来难题。

十二、异形孔过短异形孔的长/宽应≥2:1,总宽应>1.0mm,不然,刨床在生产加工异形孔时非常容易断钻,导致生产加工艰难,提升成本费。

十三、图型设计不均匀在完成图型电镀工艺时导致涂层不均匀,危害品质。

十四、外观设计外框设计的不明确有些用户在Keep layer、Board layer、Top over layer等都设计了外观设计线且这种外观设计线不重叠,导致pcb生产商难以分辨以哪一条外观设计线为标准。